精密零件加工的材料選擇與表面處理技術

發布時間:2024-01-23 18:05:00 瀏覽:9次 責任編輯:瑞豐信業

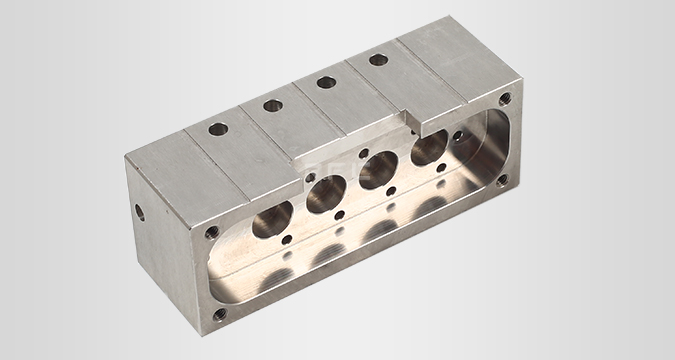

在現代制造業中,精密零件的加工是一個至關重要的環節。精密零件的高精度和高質量要求對材料選擇和表面處理技術提出了挑戰。正確的材料選擇和適當的表面處理技術不僅可以提高零件的性能和壽命,還可以降低制造成本和提高生產效率。

首先,讓我們來看一下材料選擇對精密零件加工的重要性。材料的選擇應根據零件的特定要求來進行。一般來說,精密零件需要具有高強度、高硬度、高耐磨性和良好的耐腐蝕性能。根據零件的應用領域和工作環境,可以選擇不同種類的材料,如金屬材料、陶瓷材料和復合材料等。金屬材料常用的有鋼、鋁合金和鈦合金等,它們具有較高的強度和硬度,適用于要求較高強度和剛度的精密零件。陶瓷材料具有良好的耐磨性和耐腐蝕性能,適用于高速旋轉和高溫環境下的精密零件。復合材料由兩種或更多種材料組合而成,可以根據需要選擇合適的材料組合,以實現特定的性能要求。

除了材料選擇,表面處理技術在精密零件加工中也起著關鍵的作用。表面處理技術可以改善零件的表面質量、增強耐磨性和耐腐蝕性,以及改變零件的摩擦和潤滑性能。常見的表面處理技術包括電鍍、噴涂、鍍膜和熱處理等。電鍍是一種將金屬涂覆到零件表面的技術,可以提供良好的耐腐蝕性和外觀效果。噴涂技術可以在零件表面形成保護涂層,提供額外的耐磨性和耐腐蝕性。鍍膜技術是一種在零件表面形成化學反應層的技術,可以改善零件的表面硬度和耐磨性。熱處理是通過控制材料的加熱和冷卻過程,改變材料的組織結構和熱處理是通過控制材料的加熱和冷卻過程,改變材料的組織結構和性能。常見的熱處理方法包括淬火、回火、退火和表面滲碳等。淬火可以提高材料的硬度和強度,但可能會導致脆性增加。回火是在淬火后進行的一個熱處理步驟,通過調整溫度和時間,降低材料的脆性同時保持一定的硬度。退火是一種加熱和緩慢冷卻材料的過程,用于消除內部應力、提高材料的韌性和可加工性。表面滲碳是一種將碳元素滲透到材料表面的方法,可以形成一層硬度較高的表面層,提高零件的耐磨性和耐蝕性。

在實際應用中,選擇適當的表面處理技術需要考慮到精密零件的設計要求、使用環境和預算限制等因素。此外,與傳統的表面處理技術相比,還出現了一些新的技術和材料。例如,物理氣相沉積(Physical Vapor Deposition,PVD)和化學氣相沉積(Chemical Vapor Deposition,CVD)等薄膜沉積技術可以在零件表面形成均勻、致密和具有特殊功能的薄膜,如硬質涂層、陶瓷涂層和自潤滑涂層等,以提高零件的性能。此外,還有一些先進的表面處理技術,如電子束表面處理(Electron Beam Surface Treatment,EBST)、離子注入(Ion Implantation)和激光處理等,可以實現更精確和局部的表面改性。

綜上所述,精密零件加工的材料選擇和表面處理技術對于實現高質量、高性能的零件至關重要。正確選擇適當的材料,結合合適的表面處理技術,能夠提高零件的強度、硬度、耐磨性和耐腐蝕性,同時滿足零件的設計要求和使用環境的需求。隨著科技的不斷進步,新的材料和表面處理技術不斷涌現,為精密零件加工提供了更多的選擇和可能性。

深圳市瑞豐信業精密機械有限公司(簡稱瑞豐公司)是一家集開發、設計、制造、銷售和服務于一體的精密五金零配件、工裝夾治具、非標自動化設備為主的制造廠商,產品廣泛應用于光通訊、連接器、汽配、軍工、醫療、航空、運輸、SMT、 計算機、自動化機械、模具、電器等行業。歡迎大家到瑞豐做客。

QQ咨詢

QQ咨詢

在線客服

在線客服